Avec le confinement imposé à cause, ou grâce (à chacun son interprétation) du/au Coronavirus, du "temps de cerveau disponible" demande à être occupé. Et, avec ce printemps naissant, il n'est pas idiot de penser petit ménage. Il est donc l'heure de ressortir des 'vieilleries' des cartons afin d'en vérifier le possibilité de remise en fonction et, dans le cas contraire, de mise définitive au rebus.

Et pour commencer, un DAC audio, réalisation personnelle de 1994, dont j'évoquais l’existence dans un récent article sur le dépannage d'un DAC

DA-180 de marque Orelle.

|

| Le DAC personnel est en haut. Le DAC Orelle est tout à fait en bas. |

Ma configuration consiste en une interface Presonus FP10 que

j'ai dépanné il y a presque un an et qui fonctionne toujours à merveille. On retrouve d'ailleurs ce genre d'interface en occasion pour pas très cher, renouvelées par des appareils au bus USB 3. En effet cette FP10 est équipée d'un bus IEEE1394 (Firewire) rendu inutilement obsolète sur les ordinateurs récents (depuis 2012).

Personnellement j'utilise un PC I5-4690 @ 3.50GHz avec carte additionnelle 1394 qui date de 2014, sous Windows 7/64. Et cela fonctionne très bien. Je possède un autre PC équipé d'un Core 2 Duo que je vais quand même remplacer parce qu'il manque maintenant d'un peu de souffle. En fait c'était ma machine précédente, à l'origine sous Windows XP. Le passage à Windows 7 l'à bien évidemment ralenti sans pour autant apporter de services ou de fonctionnalités supplémentaires : obsolescence pré-programmée!

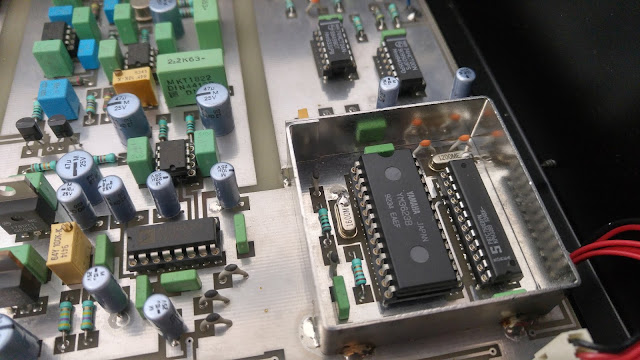

A quoi ressemble l'intérieur de ce DAC? Et bien il ressemble fortement au

DAC Orelle :

Dans le principe, l'architecture des deux DAC est la même. Une entrée SPDIF reçoit les signaux numériques et les mets en forme à l'aide de circuits TTL puis ces signaux passent dans le décodeur SP/DIF YM3623B de Yamaha. L'information décodée passe alors par un filtre à sur-échantillonnage x 8 de Burr-Brown (société aujourd'hui disparue, rachetée par T.I) de type DF1700P, avant d'être distribué aux deux convertisseurs numériques/analogiques AD1862 de chez Analog Device.

Une batterie de régulateurs s'occupe de générer les différentes tensions régulées aux différents étages numérique et analogiques de l'appareil.

Par rapport au DAC Orelle, les principales différences sont :

- Une entrée numérique cuivre qui ne passe pas par un transformateur d'isolement.

- Un filtre à sur-échantillonnage de marque différente.

- Deux convertisseurs numériques/analogiques distincts au lieu d'un seul.

- Les régulateurs sont tous regroupés au même endroit de la carte et non disséminés.

Pour le reste, c'est à peu près la même chose.

|

| Le récepteur SP/DIF et le processeur 87C750. |

|

| Le filtre à sur-échantillonnage DF1700P. |

|

| Les deux convertisseurs numériques/analogiques AD1862. |

Les plus de ce DAC par rapport au DAC Orelle :

- Chaque canal dispose de son propre convertisseur.

- Le filtre DF1700P 'supposé' être le 'MUST' de l'époque.

- Un processeur qui gère le fonctionnement de l'appareil ainsi que l'affichage des informations.

- La possibilité de modifier la stéréo L/R ou R/L.

Dans le mode de fonctionnement, quasiment rien ne différencie ces deux DACs. Cependant à l'écoute, je préfère le mien (forcément?). La présence du bas-médium est clairement plus définie et plus présente, donnant un aspect plus rond, moins agressif au message sonore. J'ai évidemment utilisé la même source et les même transducteurs. En fait, c'est au redémarrage de mon DAC que la différence de reproduction sonore s'est immédiatement fait jour, me laissant à penser que je suis potentiellement 'objectif' dans mon appréciation.

Le mieux de 'mon' DAC par rapport à celui d'Orelle :

- L'affichage des informations du signal audio.

- la possibilité d'intervertir les deux canaux.

Sur ma machine, j'affiche par des LEDs la fréquence d'échantillonnage : 32KHz; 44,1KHz et 48KHz,

ainsi que la présence, ou pas, du système de de-emphasis. La permutation des canaux est aussi effectuée par ce processeur grâce à un bouton sur la face avant, ainsi qu'à une GAL de type 16V8 qui assure la permutation numérique au sortir du filtre à sur-échantillonnage.

Note : vous pouvez trouver les datasheets de ces composants ce sur

site (lien effectif au 22/03/2020).

Un peu de technique : la remise en fonction de ce montage.

Il y a quelques années de cela (plus de 10 ans sans doutes), j'avais tenté une expérimentation sur les signaux numériques en sortie de filtre. Outre le fait que ces expérimentations n'avaient rien donné, j'avais détérioré la GAL. Une de ses sorties ne fonctionnait plus rendant le DAC monophonique. J'avais alors remplacé cette GAL par un bout de circuit imprimé sur lequel j'avais soudé deux circuits logiques. La réparation était fonctionnelle mais vraiment pas esthétique.

Grâce à la partie 'heureuse' de la mondialisation, la Chine propose toujours tout un tas de composants considérés comme obsolètes en occident. Il faut avoir ses sources parce que le risque d'acheter ce que l'on appel un fake (faux composant) est grand. Je me suis donc procuré il y a quelques mois quelques exemplaires de GAL de type 16V8 de marque Lattice.

J'ai donc décidé de reprogrammer une de ces GALs pour 'réparer' mon DAC. Sans trop rentrer dans les détails, il est aujourd'hui possible de programmer ce genre de composants avec ce type de programmateur :

Il s'agit du modèle Tl866A/CS. Si vous êtes intéressés par cet appareil peu cher, versatile et efficace pour moins de 30€, je vous suggère de consulter le site du fabriquant pour des informations complémentaires sur sa disponibilité et les mises à jour des logiciels :

http://www.autoelectric.cn/.

Attention, il existe quantité de contre-façons plus ou moins fiables, suivez les conseils donné sur ce site.

l'étape préliminaire consiste quand même à posséder le fichier adéquate à donner au logiciel du programmateur. La, ça se complique un peu. Pour un circuit programmable de type PAL/GAL, le format de fichier à fournir doit être au standard JDEC. Il faut donc trouver le logiciel adéquate.

Il s'agit du logiciel WinCUPL. A l'origine développé par Atmel, le fabriquant originel des GAL. Ce logiciel est toujours disponible sur le site de Microchip, la société qui à absorbé Atmel en 2016. Le numéro de série est même donné.

Une fois que vous aurez téléchargé les 21Mo du logiciel et que vous l'aurez installé, vous tomberez sur ceci :

L'interface est minimaliste. Vous allez dans 'File' et demandez un nouveau projet, vous remplissez les quelques informations et voilà :

Il n'y a plus qu'à remplir les informations pré-définies (j'ai demandé 5 entrées et 5 sorties dans la fenêtre de création d'un nouveau projet). Une fois les équations rentrées et la compilation effectuée (menu 'RUN'), le fichier JDEC associé aux équations est créé.

Une petite remarque pour les francophones : le logiciel n'accepte aucun caractère étendu, même en commentaire!

'Equipé' du fichier JEDEC, il ne reste plus qu'à programmer la GAL de façon tout à fait standard avec le logiciel idoine :

Et voilà... Les trois images ci-dessus ne correspondent pas à la réalité puisque je n'ai pas créé les équations à l'aide de ce PC, mais l'enchaînement des opérations est bien celui-là. En fait les équations sont tellement simples que je n'ai pas (osé) jugé utile de les publier! Le résultat réel est tout à fait opérationnel et mon DAC fonctionne de nouveau comme à l'origine.

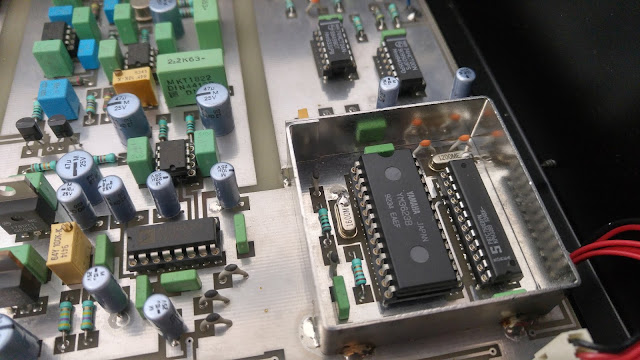

A l'époque, j'avais du réaliser moi-même un programmateur de GAL à partir d'une publication du magazine Elektor :

Petit hommage à ce magazine qui fût la suite logique à Electronique Pratique. Il me permit de passer à l'étape au-dessus (comme on dit). Ce numéro d'avril 1992 m'avait donc donné l'occasion de construire ce programmateur de GAL, que je ne possède plus depuis longtemps mais dont j'ai trouvé une image sur le web :

|

| http://erricous.free.fr/Electronique/toolele.html |

Et puisque j'évoquais Electronique Pratique, j'ai aussi trouvé sur le web le premier exemplaire qui me fût offert en mars 1980 et à partir duquel j'ai réalisé ce mégaphone :

J'en ai même récupéré une version électronique en PDF couleur à cette adresse :

http://www.retronik.fr/. D'ailleurs si vous disposez toujours des supports papiers dignes d'intérêts, je vous invite à contacter ce site pour en faire don.

Un petit hommage donc, à ces deux revues aujourd'hui disparues.

Dans le même style, j'évoquerai la revue du Haut-Parleur avec des descriptions électroniques et informatiques intéressantes, grâce auquel je me suis décidé pour l'achat d'un Sharp PC-1500 :

Ou encore la revue Radio Plans avec cette superbe série d'articles sur leur synthétiseur SSM2000 :

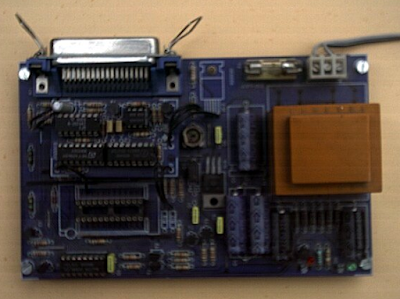

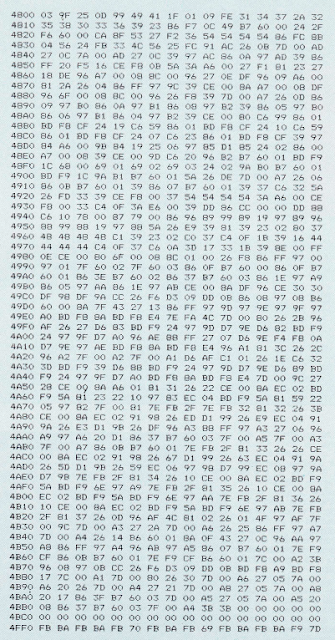

Sans oublier la revue Micro-Systemes qui proposait quantité d'informations et de réalisations. Sur cet exemplaire, je me souviens avoir réalisé l'alarme antivol et m'être retrouvé avec un ami (Je m'en souviens Christophe) chez un vendeur de composants parisien, à copier à la main le code hexa dans le logiciel du programmateur que possédait le vendeur. Les prix de l'époque ne me permettaient pas d'en posséder :

|

| L'alarme en question. |

|

| Et son code Hexa. |

Et enfin la revue L.E.D. La seule revue dont je possède encore tous les numéros papiers achetés à l'époque. Une mine d'information sur l'audio, les amplificateurs et les tubes. Ce numéro particulier inaugurait une série d'articles en forme de cours sur l'utilisation des tubes électroniques en amplification. Cela m'avait conduit à utiliser un amplificateur réalisé par un professeur de l'époque à base d'EL520 : un pur bonheur d'écoute :

Un grand merci à tous les auteurs de ces revues qui m'ont permis de savoir ce que je sais et aux quelques enseignants qui m'ont transmis le virus... de l'électroniques ;-)

Pour en finir avec les caractéristiques de cette étude de DAC, je ne peux résister à l'évocation du micro-contrôleur utilisé : un 87C750. Il s'agit d'une version très simple d'architecture 80C31 qui, pour celle équipée d'une fenêtre UV, est effaçables. Inutile de préciser qu'il n'était pas question sur ce processeur de programmation in-situe, et encore moins de débogage temps réel. La bonne vieille méthode de la programmation sur carte spécifique, du tests sur carte finale et de l'effacement/correction de bug/ reprogrammation devait être utilisé.

Pas de programmation en C non plus, uniquement de l'assembleur. Et à la vue des caractéristiques du circuit, j'ai été obligé de programmer moi-même toute la gestion du bus I2C. La belle époque quoi!

Les caractéristiques de ce micro-contrôleur semblent ridicules aujourd'hui. Et pourtant cela permettait de faire pas mal de choses évoluées avec de la patience.

Depuis toutes ces années, je possède toujours le 87C750 UV qui m'a permis d'effectuer les tests et la validation du système :

|

| Collector! |

Le développement et la réalisation de ce DAC à pour moi été une expérience incroyable. 26 ans plus tard, il n'a rien perdu de sa superbe et représente ma plus belle réalisation.